ڈائی کاسٹنگ ایک دھاتی کاسٹنگ عمل ہے جس میں پگھلی ہوئی دھات، عام طور پر ایک الوہ مرکب جیسے ایلومینیم، زنک، یا میگنیشیم، کو زیادہ دباؤ کے تحت دوبارہ استعمال کے قابل اسٹیل مولڈ میں داخل کیا جاتا ہے، جسے ڈائی کہتے ہیں۔ڈائی کو حتمی مصنوعات کی مطلوبہ شکل بنانے کے لیے ڈیزائن کیا گیا ہے۔

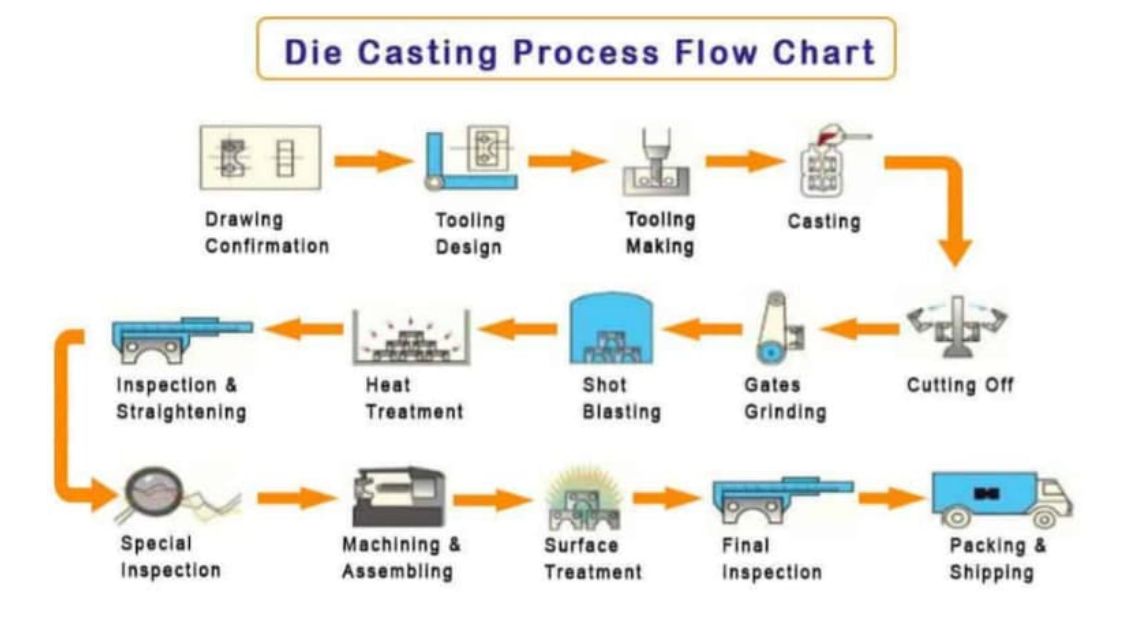

ڈائی کاسٹنگ کے عمل کے مراحل کیا ہیں؟

①ڈائی کی تیاری: ڈائی، جسے مولڈ بھی کہا جاتا ہے، کاسٹنگ کے عمل کے لیے تیار کیا جاتا ہے۔ڈائی دو حصوں پر مشتمل ہے، فکسڈ نصف (کور ڈائی) اور حرکت پذیر نصف (ایجیکٹر ڈائی)، جو حتمی مصنوع کی مطلوبہ شکل بناتے ہیں۔

②دھات کو پگھلانا: منتخب شدہ الوہ دھات، جیسے ایلومینیم، زنک، یا میگنیشیم، کو بھٹی میں زیادہ درجہ حرارت پر پگھلا دیا جاتا ہے۔پگھلی ہوئی دھات کاسٹنگ کے لیے مطلوبہ درجہ حرارت تک پہنچ جاتی ہے۔

③ انجیکشن: پگھلی ہوئی دھات کو ہائی پریشر پر ڈائی میں انجکشن لگایا جاتا ہے۔ایک پسٹن یا پلنگر پگھلی ہوئی دھات کو اسپریو، رنر اور گیٹ سسٹم کے ذریعے ڈائی کیویٹی میں ڈالتا ہے۔دباؤ سڑنا کو مکمل طور پر بھرنے اور مطلوبہ شکل کو یقینی بنانے میں مدد کرتا ہے۔

④سلیڈیفیکیشن: ایک بار جب پگھلی ہوئی دھات کو ڈائی میں داخل کیا جاتا ہے، تو یہ تیزی سے ٹھنڈا ہو جاتا ہے اور ڈائی گہا کے اندر مضبوط ہو جاتا ہے۔ٹھنڈک کے عمل کو احتیاط سے کنٹرول کیا جاتا ہے تاکہ یہ یقینی بنایا جا سکے کہ دھات یکساں طور پر اور بغیر کسی نقائص کے مضبوط ہو۔

⑤ انجیکشن: دھات کے ٹھنڈا ہونے اور کافی حد تک ٹھنڈا ہونے کے بعد، ڈائی ہاف کھول دیے جاتے ہیں، اور کاسٹنگ، جسے ڈائی کاسٹنگ بھی کہا جاتا ہے، ڈائی کیویٹی سے نکال دیا جاتا ہے۔انجیکشن پن یا ایجیکٹر پلیٹیں کاسٹنگ کو ڈائی سے باہر دھکیلنے میں مدد کرتی ہیں۔

⑥تراشنا اور ختم کرنا: خارج شدہ ڈائی کاسٹنگ میں اس کے کناروں کے ارد گرد اضافی مواد ہو سکتا ہے، جسے فلیش کہا جاتا ہے۔اس اضافی مواد کو حتمی مطلوبہ شکل حاصل کرنے کے لیے تراش لیا جاتا ہے۔کاسٹنگ کی سطح اور جہتی درستگی کو بہتر بنانے کے لیے اضافی فنشنگ کے عمل جیسے مشینی، سینڈنگ، یا پالش کیے جا سکتے ہیں۔

⑦علاج کے بعد: ڈائی کاسٹنگ کے مخصوص تقاضوں اور اطلاق پر منحصر ہے، علاج کے بعد اضافی کارروائیاں کی جا سکتی ہیں۔ان میں ہیٹ ٹریٹمنٹ، سطح کی کوٹنگ، پینٹنگ، یا کاسٹنگ کی خصوصیات یا ظاہری شکل کو بڑھانے کے لیے کوئی اور ضروری تکمیلی عمل شامل ہو سکتے ہیں۔

اصل صورتحال کے مطابق ڈائی کاسٹنگ کے عمل کا انتخاب کیسے کریں:

مناسب ڈائی کاسٹنگ کے عمل کا انتخاب اصل صورتحال سے متعلق کئی عوامل اور تحفظات پر منحصر ہے۔ڈائی کاسٹنگ کے عمل کو منتخب کرتے وقت غور کرنے کے لیے کچھ اہم نکات یہ ہیں:

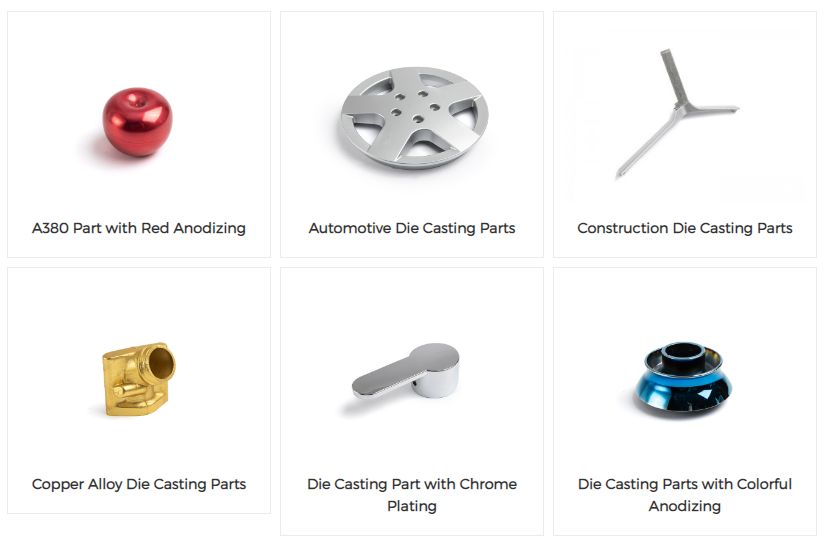

مواد:کاسٹنگ کے لیے استعمال ہونے والی دھات یا کھوٹ کی قسم کی شناخت کریں۔مختلف دھاتوں میں الگ الگ خصوصیات اور خصوصیات ہوتی ہیں، جیسے پگھلنے کا درجہ حرارت، روانی، اور سکڑنے کی شرح۔حصے یا پروڈکٹ کی مخصوص ضروریات، جیسے کہ طاقت، وزن، سنکنرن مزاحمت، اور تھرمل چالکتا پر غور کریں، اور ڈائی کاسٹنگ کے عمل کا انتخاب کریں جو منتخب مواد کے لیے موزوں ہو۔

حصہ کی پیچیدگی:تیار کیے جانے والے حصے یا پروڈکٹ کی پیچیدگی کا اندازہ لگائیں۔اس بات کا تعین کریں کہ آیا اس میں پیچیدہ شکلیں، پتلی دیواریں، انڈر کٹس، یا پیچیدہ اندرونی خصوصیات ہیں۔کچھ ڈائی کاسٹنگ کے عمل، جیسے ہائی پریشر ڈائی کاسٹنگ (HPDC) یا ملٹی سلائیڈ ڈائی کاسٹنگ، سخت رواداری کے ساتھ پیچیدہ حصوں کی تیاری کے لیے بہتر موزوں ہیں، جبکہ دیگر آسان ڈیزائن کے لیے زیادہ موزوں ہو سکتے ہیں۔

پیداوار کا حجم:مطلوبہ پیداوار کے حجم پر غور کریں۔ڈائی کاسٹنگ کے عمل کو ہائی پریشر ڈائی کاسٹنگ (HPDC) میں ہائی والیوم پروڈکشن اور لو پریشر ڈائی کاسٹنگ (LPDC) یا کم حجم کے لیے گریوٹی ڈائی کاسٹنگ میں درجہ بندی کیا جا سکتا ہے۔HPDC عام طور پر بڑے پیمانے پر پیداوار کے لیے زیادہ موثر اور سرمایہ کاری مؤثر ہے، جبکہ LPDC اور گریویٹی ڈائی کاسٹنگ چھوٹے پروڈکشن رنز یا پروٹو ٹائپنگ کے لیے بہتر موزوں ہیں۔

سطح ختم اور صحت سے متعلق:حصے کی مطلوبہ سطح کی تکمیل اور جہتی درستگی کی ضروریات کا اندازہ کریں۔کچھ ڈائی کاسٹنگ کے عمل، جیسے نچوڑ کاسٹنگ یا ویکیوم ڈائی کاسٹنگ، روایتی ہائی پریشر ڈائی کاسٹنگ کے مقابلے میں بہتر سطح کی تکمیل اور سخت رواداری فراہم کر سکتے ہیں۔ان عملوں کو ان حصوں کے لیے ترجیح دی جا سکتی ہے جن کے لیے سطح کی غیر معمولی ہمواری یا درست طول و عرض کی ضرورت ہوتی ہے۔

ٹولنگ اور آلات:ڈائی کاسٹنگ کے عمل کے لیے درکار ٹولنگ اور آلات کی دستیابی کا اندازہ لگائیں۔کچھ عمل کے لیے مخصوص مشینری کی ضرورت پڑ سکتی ہے، جیسے ہائی پریشر ڈائی کاسٹنگ مشینیں یا کم پریشر کاسٹنگ سسٹم۔لاگت، لیڈ ٹائم، اور منتخب عمل کے لیے ضروری آلات اور آلات کو حاصل کرنے یا اس میں ترمیم کرنے کی فزیبلٹی پر غور کریں۔

لاگت اور کارکردگی:ڈائی کاسٹنگ کے عمل کی مجموعی لاگت کی تاثیر اور کارکردگی کا اندازہ لگائیں۔مادی اخراجات، ٹولنگ کے اخراجات، پیداواری سائیکل کا وقت، توانائی کی کھپت، اور مزدوری کی ضروریات جیسے عوامل پر غور کریں۔مخصوص پیداواری ضروریات کے لیے سب سے زیادہ سرمایہ کاری مؤثر اختیار کا تعین کرنے کے لیے مختلف عملوں کے فوائد اور حدود کا موازنہ کریں۔

مہارت اور تجربہ:اپنی تنظیم میں یا ڈائی کاسٹنگ سپلائرز سے دستیاب مہارت اور تجربے کو مدنظر رکھیں۔کچھ عملوں کے لیے خصوصی علم، مہارت، اور آلات کے سیٹ اپ کی ضرورت ہو سکتی ہے۔اپنی ٹیم یا ممکنہ شراکت داروں کی صلاحیتوں اور تجربے کا اندازہ لگائیں تاکہ منتخب شدہ ڈائی کاسٹنگ کے عمل کے کامیاب نفاذ کو یقینی بنایا جا سکے۔

ان عوامل پر غور سے اور فیلڈ کے ماہرین سے مشورہ کرکے، آپ باخبر فیصلہ کر سکتے ہیں اور اپنی مخصوص صورتحال کے لیے موزوں ترین ڈائی کاسٹنگ عمل کا انتخاب کر سکتے ہیں۔

زیامین Ruicheng سے مشورہ کرنے کے لئے اس طرح کے ایک مضبوط سپلائر میں خوش آمدید، آپ کو پیشہ ورانہ مشورہ ملے گا!

پوسٹ ٹائم: فروری-05-2024