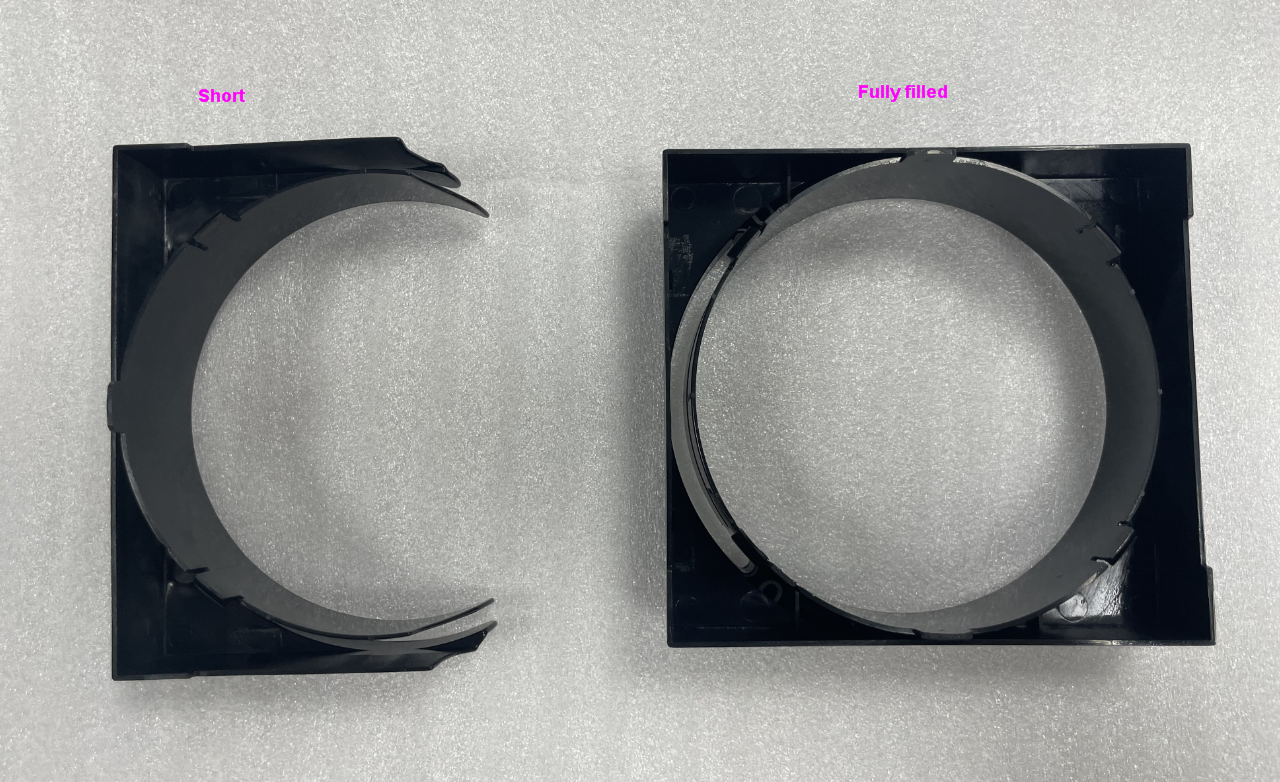

انجیکشن مولڈنگ میں، شارٹ شاٹ انجیکشن، جسے انڈر فل بھی کہا جاتا ہے، جزوی نامکمل ہونے کے رجحان کے انجیکشن پلاسٹک کے بہاؤ کے اختتام سے مراد ہے یا مولڈ گہا کا کوئی حصہ بھرا نہیں ہے، خاص طور پر پتلی دیواروں والا علاقہ یا بہاؤ کا اختتام۔ راستے کے علاقے.گہا میں پگھلنے کی کارکردگی گاڑھا ہونے سے نہیں بھری جاتی ہے، گہا میں پگھلنا مکمل طور پر نہیں بھرا جاتا ہے، جس کے نتیجے میں پروڈکٹ میں مواد کی کمی ہوتی ہے۔

شارٹ شاٹ انجیکشن کی وجہ کیا ہے؟

مختصر انجیکشن کی بنیادی وجہ ضرورت سے زیادہ بہاؤ مزاحمت ہے، جس کی وجہ سے پگھلنا جاری نہیں رہ پاتا۔پگھلنے کے بہاؤ کی لمبائی کو متاثر کرنے والے عوامل میں شامل ہیں: حصے کی دیوار کی موٹائی، مولڈ کا درجہ حرارت، انجیکشن پریشر، پگھلنے کا درجہ حرارت اور مواد کی ساخت۔اگر مناسب طریقے سے سنبھالا نہ جائے تو یہ عوامل مختصر انجیکشن کا سبب بن سکتے ہیں۔

Hysteresis اثر: اسے جمود کا بہاؤ بھی کہا جاتا ہے، اگر نسبتاً پتلی ساخت ہو، عام طور پر کمک کی سلاخیں، وغیرہ، گیٹ کے قریب کسی مقام پر یا بہاؤ کی سمت کے لیے کھڑے مقام پر، پھر انجیکشن کے عمل کے دوران، پگھلنے کا سامنا ہو گا۔ جگہ سے گزرتے وقت اور اس کے مرکزی جسم کے بہاؤ کی سمت میں نسبتاً بڑی مزاحمت، ہموار بہاؤ کی وجہ سے، کوئی بہاؤ دباؤ نہیں بن سکتا، اور صرف اس صورت میں جب پگھل مرکزی جسم کی سمت میں بھر جاتا ہے، یا داخل ہوتا ہے۔ ہولڈنگ پریشر صرف جمود والے حصے کو بھرنے کے لیے کافی دباؤ بنائے گا، اور اس وقت، چونکہ مقام بہت پتلا ہے اور پگھلا ہوا گرمی کی بھرپائی کے بغیر نہیں بہہ سکتا، اس لیے اسے ٹھیک کر دیا گیا ہے، اس طرح مختصر شاٹ انجیکشن کا سبب بنتا ہے۔

اسے کیسے حل کیا جائے؟

1. مواد:

- پگھلنے کی روانی میں اضافہ کریں۔

ری سائیکل مواد کے اضافے کو کم کریں۔

خام مال میں گیس کی سڑن میں کمی۔

ٹول:

گیٹ کا مقام اس بات کو یقینی بنانے کے لیے ڈیزائن کیا گیا ہے کہ یہ جمود سے بچنے کے لیے پہلے موٹی دیوار کو بھرے، جو پولیمر کے پگھلنے کے وقت سے پہلے سخت ہونے کا باعث بن سکتا ہے۔

- بہاؤ کے تناسب کو کم کرنے کے لیے گیٹس کی تعداد میں اضافہ کریں۔

بہاؤ مزاحمت کو کم کرنے کے لیے رنر کا سائز بڑھائیں۔

ناقص وینٹنگ سے بچنے کے لیے وینٹنگ پورٹ کا مناسب مقام (دیکھیں کہ آیا انجیکشن کے نیچے کا حصہ جل گیا ہے)۔

ایگزاسٹ پورٹ کی تعداد اور سائز میں اضافہ کریں۔

ٹھنڈے مواد کو خارج کرنے کے لئے ٹھنڈے مواد کے ڈیزائن کو اچھی طرح سے بڑھائیں۔

کولنگ واٹر چینل کی تقسیم مناسب ہونی چاہیے تاکہ سانچے کا مقامی درجہ حرارت کم نہ ہو۔

3. انجیکشن مشین:

چیک کریں کہ آیا چیک والو اور بیرل کی اندرونی دیوار بری طرح سے پہنی ہوئی ہے، جس سے انجیکشن کے دباؤ اور انجیکشن کے حجم کو شدید نقصان پہنچے گا۔

-چیک کریں کہ فلنگ پورٹ پر مواد موجود ہے یا پلڈ ہے۔

چیک کریں کہ آیا انجیکشن مولڈنگ مشین کی صلاحیت مولڈنگ کی مطلوبہ صلاحیت تک پہنچ سکتی ہے۔

4. انجیکشن کا عمل:

- انجیکشن کا دباؤ بڑھائیں۔

- قینچ کی گرمی کو بڑھانے کے لیے انجیکشن کی رفتار میں اضافہ کریں۔

- انجیکشن والیوم میں اضافہ کریں۔

بیرل کا درجہ حرارت اور مولڈ درجہ حرارت میں اضافہ کریں۔

انجیکشن مولڈنگ مشین کی پگھلنے کی لمبائی میں اضافہ کریں۔

انجیکشن مولڈنگ مشین کے بفر والیوم کو کم کریں۔

- انجیکشن کا وقت بڑھائیں۔

-ہر انجیکشن سیکشن کی پوزیشن، رفتار اور دباؤ کو معقول طریقے سے ایڈجسٹ کریں۔

5. مصنوعات کی ساخت:

- پتلی جگہ کو ہٹا دیں۔

ان پسلیوں کو ہٹا دیں جن کی وجہ سے بہاؤ خراب ہے۔

- دیوار کی موٹائی یکساں ہو۔

اپنے روزمرہ کے کام میں، ہمیں شارٹ شاٹ انجیکشن کے ساتھ بہت سے معاملات کا سامنا کرنا پڑا۔لیکن پریشان ہونے کی کوئی بات نہیں، بھروسہ کریں کہ ہم انجیکشن چیز پر بھرپور اور پیشہ ورانہ تجربے کے ساتھ آپ کی مدد کر سکتے ہیں۔ہم سے رابطہ کریں۔کسی بھی حمایت حاصل کرنے کے لئے.ہم آپ کی جیب کے ماہر ہیں۔

پوسٹ ٹائم: جنوری 03-2023